Pesquisa

Pesquisa

Eles conseguiram obter CO, em condições de alta pressão, com o desenvolvimento de novo catalisador. Resultados mereceram destaque em duas publicações estrangeiras.

Redação TN Petróleo/Assessoria

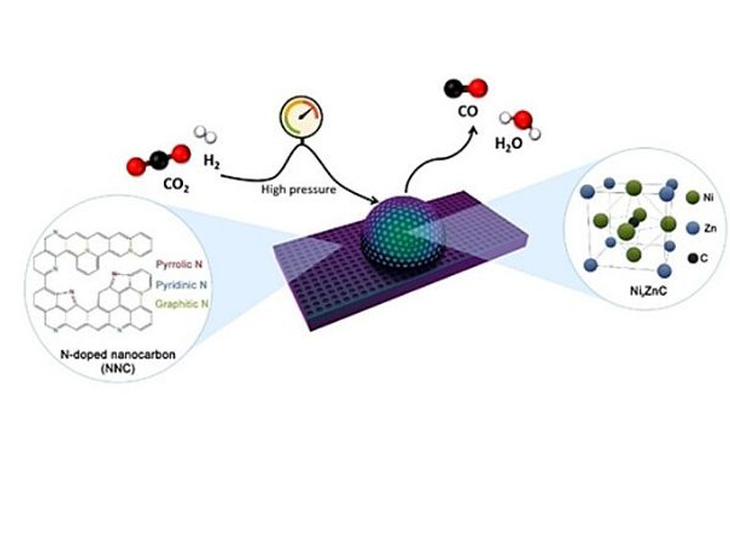

Mesmo submetido a alta pressão, um novo catalisador a base de níquel, zinco e carbono conseguiu transformar dióxido de carbono (CO2), um dos principais gases de efeito estufa (GEE), em monóxido de carbono (CO), um importante intermediário para gerar produtos de valor agregado. "O resultado da nossa pesquisa mostra que estamos cada vez mais próximos de produzir por meio da catálise derivados de petróleo, como plásticos e combustíveis", comemora Liane Rossi, professora titular do Instituto de Química da Universidade de São Paulo (IQ-USP) e coordenadora do estudo realizado no âmbito do Fapesp Shell Research Centre for Gas Innovation (RCGI).

Recentemente, a pesquisa mereceu destaque em duas publicações estrangeiras. Uma delas é a revista científica European Journal of Inorganic Chemistry (Eur JIC) que na edição de novembro passado concedeu capa ao artigo Zeolitic-Imidazolate Framework Derived Intermetallic Nickel Zinc Carbide Material as a Selective Catalyst for CO2 to CO Reduction at High Pressure, assinado pela equipe de pesquisadores da USP. Voltado ao público em geral e não apenas acadêmico, o site ChemistryViews também repercutiu a notícia.

O trabalho publicado é um desdobramento de um estudo anterior, coordenado por Rossi. Na oportunidade, os pesquisadores descobriram que um catalisador de níquel teve melhor desempenho após ser submetido a alta temperatura (800 graus Celsius), em atmosfera de CO2 e hidrogênio (H2) ou então de metano ou propano. "Esse processo possibilitava um excelente catalisador para a redução de CO2: ele gerava exclusivamente CO, sem sinal do produto menos desejável, que é o metano (CH4)", aponta Rossi. O resultado foi publicado no Journal of the American Chemical Society, em março do ano passado.

Entretanto, os pesquisadores não obtiveram êxito ao testar esse mesmo catalisador em condições de alta pressão (entre 20 e 100 bar) para tentar adequar as condições de reação àquelas exigidas para a posterior transformação de CO em produtos líquidos. "Quando forçamos as condições para maiores pressões percebemos que além de CO era também produzido muito metano", comenta Rossi. "E isso é um problema porque queríamos obter apenas o CO: por ser mais reativo, ele é capaz de formar líquidos de longas cadeias de carbono e hidrogênio e, desta forma, gerar produtos de valor agregado. O metano, ao contrário, não tem a mesma facilidade de se transformar em produtos líquidos".

A solução surgiu por meio de um catalisador a base de níquel, zinco e carbono desenvolvido por Nágila Maluf, doutoranda no IQ-USP e integrante da equipe de pesquisadores coordenada por Rossi. "Essa combinação muda a forma como as moléculas interagem na superfície do catalisador, se comparado ao níquel puro", observa Rossi. Os experimentos aconteceram em dois grupos de pesquisa do IQ-USP: o Laboratório de Nanomateriais e Catálise, coordenado por Rossi, e o Laboratório de Carbono Sustentável, coordenado pelo professor Pedro Vidinha, coautor do trabalho. Da fase de testes também participaram o Instituto de Física da USP de São Carlos e o Pacific Northwest National Laboratory (PNNL), nos Estados Unidos.

De acordo com a pesquisadora, os catalisadores têm amplo emprego na indústria, mas também são usados no dia-a-dia para purificar a exaustão dos automóveis. "Os catalisadores são substâncias que promovem reações químicas entre duas ou mais moléculas. Eles podem ser, por exemplo, enzimas ou superfícies metálicas, como é o caso desse estudo. Os catalisadores em geral têm a função de acelerar a reação entre moléculas que não iriam reagir naturalmente, ou que reagiriam apenas muito lentamente", explica Rossi.

Além disso, os catalisadores também têm a função de selecionar um caminho de reação, ou seja, direcionar a reação para fornecer o produto desejado. "As moléculas, ao serem submetidas ao catalisador em determinada temperatura, se ligam a ele e sofrem um processo que envolve a quebra e formação de novas ligações químicas, possibilitando que novos compostos sejam formados e assim abandonem o catalisador", relata Rossi. "As reações entre gases também podem ser beneficiadas pelo aumento da pressão, como no experimento que estamos fazendo. Isso porque os processos já conhecidos para transformar CO em líquidos, como álcoois, hidrocarbonetos ou olefinas, ocorrem em reatores pressurizados".

De acordo com Rossi, o êxito na etapa de transformação do CO2 em CO em alta pressão é importante justamente para fazer a integração com etapas subsequentes, que vão empregar esse produto intermediário (CO) com outros catalisadores para então gerar os produtos líquidos. "Quanto mais semelhantes as condições de operação das duas etapas, melhor para o processo, pois podemos avaliar o uso de dois catalisadores em um mesmo reator. De qualquer forma, para que esse processo seja viável do ponto de vista comercial precisamos utilizar a alta pressão", aponta Rossi.

A equipe de pesquisadores se prepara agora para dar prosseguimento ao estudo. "O próximo passo é utilizar no mesmo reator dois catalisadores diferentes. Um deles é esse à base de níquel, zinco e carbono; o outro, à base de ferro ou cobre", conta Rossi. De acordo com a pesquisadora, esse segundo catalisador deve favorecer a reação entre as moléculas de CO e H2 para produzir álcoois ou hidrocarbonetos, que são os produtos de valor agregado. "Isso vai ser possível por meio da síntese Fischer-Tropsch, processo descoberto na década de 1920 capaz de produzir combustíveis sintéticos, mas que nunca decolou para uso industrial, devido à concorrência com os produtos mais baratos obtidos diretamente do petróleo. Agora, com o aquecimento global e um interesse mundial em processos de mitigação das emissões de CO2, a história pode ser diferente".

Fale Conosco